Posted in News

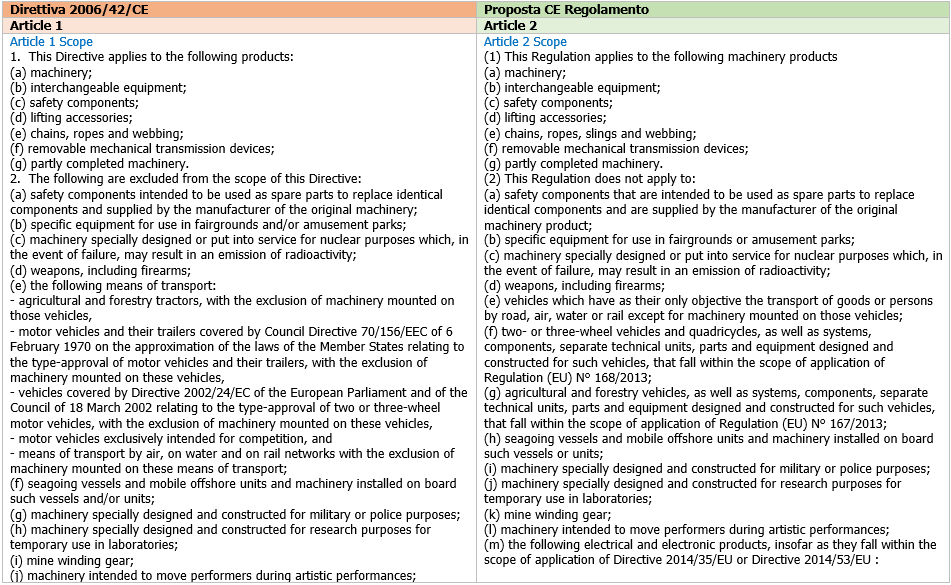

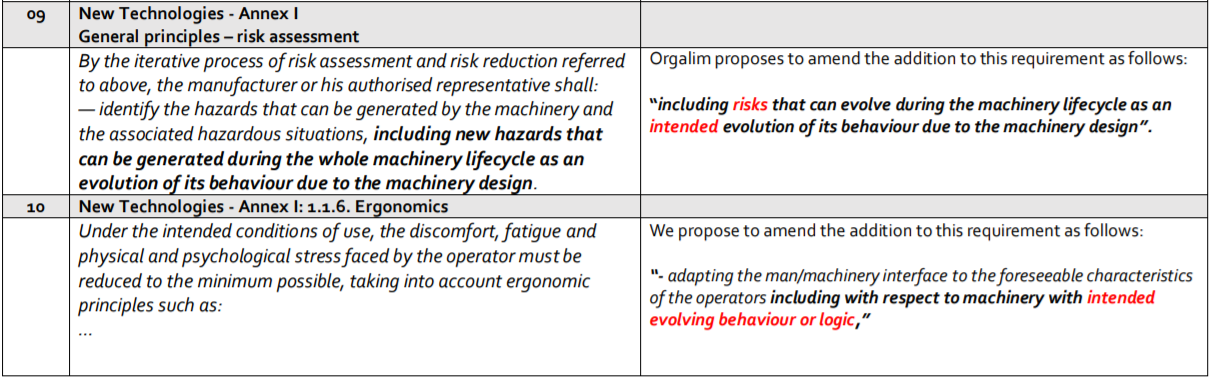

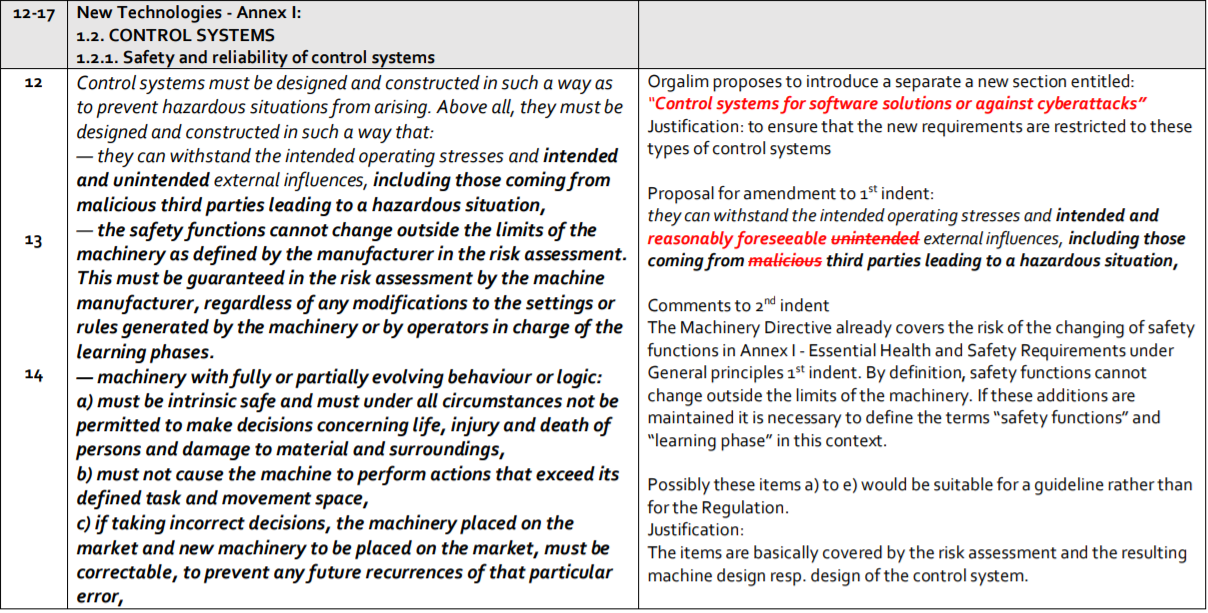

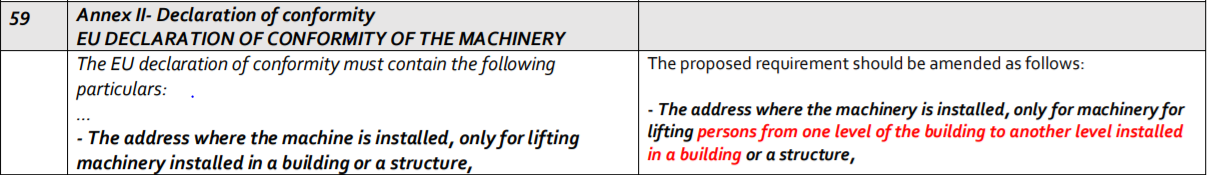

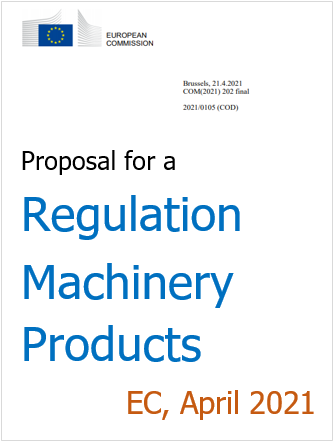

Proposal for a Regulation of the European Parliament and of the Council on machinery products

Update 20.10.2021 / Proposal 2021 Regulation machinery products

EC, 20.10.2021

In attachment:

- 2021/0105/COD Emendament Proposal Regulation machinery 2021

- COM(2021) 202 - Proposal for a Regulation of the European Parliament and of the Council on machinery products

- COM(2021) 202 ANNEX - Annex to the Proposal for a Regulation of the European Parliament and of the Council on machinery products

- SWD(2021) 82 - Impact assessment

- SWD(2021) 83 - Executive summary of the Impact assessment

The Machinery Directive (hereafter ‘MD’) establishes a regulatory framework for placing machinery on the Single Market, based on Article 114 of the TFEU (the approximation of laws. The general objectives of the MD are to: i) ensure free movement of machinery within the internal market; and ii) ensure a high level of protection for users and other exposed persons. The MD follows the ‘new approach’ principles of EU legislation. It is intentionally written to be technology neutral, which means that it lays down the essential health and safety requirements (hereafter ‘safety requirements’) to be complied with, without prescribing any specific technical solution to comply with those requirements. The choice of the technical solution is a prerogative of manufacturers, which leaves space for innovation and new design development.

During the REFIT evaluation of the directive, all interested parties confirmed it is an essential piece of legislation although it identified a necessity to improve, simplify and adapt the MD to the needs of the market. Some Members of the European Parliament’s expressed their support to the revision of the Machinery Directive. In particular, by ‘taking the legislation’ to the XXI century and promoting innovation for the EU economy.

As part of the Commission Work Programme 2020 under the priority ‘A Europe fit for the Digital Age’, the revision of the product safety Directive 2006/42/EC on Machinery (MD) contributes to the digital transition and to the strengthening of the Single Market. Indeed, regarding new technologies and their impact on safety legislation, the Commission has published in February 2020 a White Paper on Artificial Intelligence accompanied by a ‘Report on the safety and liability implications of Artificial Intelligence, the Internet of Things and robotics’. The Report, which has conducted an analysis of the impact of new technologies and the challenges they pose to Union safety legislation, concluded that the current product safety legislation contains a number of gaps that need to be addressed, in particular, among other, in the Machinery Directive. This is even more relevant for a sustainable recovery from the COVID pandemic, since the machinery sector is an essential part of the engineering industry and one of the industrial mainstays of the EU economy.

In view of dealing with the elements highlighted in the evaluation and developed in the impact assessment report of the machinery directive5, as well as responding to the Commission policy objectives on digitalization, this proposal expects to tackle the following problems:

Problem 1: The MD does not sufficiently cover new risks originating from emerging technologies.

In order to boost the trust in digital technologies, the MD needs to provide legal certainty as regards those technologies, existing gaps could hinder a level playing field for manufacturers, which would impact the efficiency of the MD.

There are several aspects that need to be addressed within this problem. The first one relates to the potential risks that originate from a direct human-robot collaboration as the collaborative robots (co-bots) that are designed to work alongside human and employees are exponentially increasing. A second source of potential risk originates from connected machinery. A third area of concern lies with the way software updates affects the ‘behaviour’ of the machinery after its placing on the market. A fourth concern relates to the ability of manufacturers to conduct a full risk assessment on machine learning applications before the product is placed on the market. Finally, as far as the autonomous machines and remote supervisory stations, the current MD foresees a driver or an operator responsible for the movement of a machine. The driver may be transported by the machinery or may be accompanying the machinery, or may guide the machinery by remote control, but does not consider the possibility of no driver, and sets up no requirements for autonomous machines.

Problem 2:

(i) Legal uncertainty due to a lack of clarity on the scope and definitions; and

(ii) possible safety gaps in traditional technologies.

The MD needs greater legal certainty in its scope and definitions, which generated some difficulties for manufacturers to understand the correct legal framework they should apply.

Some overlaps or inconsistencies with other EU specific legislation were identified. With respect to the definitions set by the Directive, the definition of 'partly completed machinery' raised a number of concerns particularly centred at the borderline with the definition of 'machinery' and the definition of ‘machinery’ has been clarified. Besides, there is a need to clarify the exclusion of means of transport and to reinforce the coherence of the exclusion of some products covered by the Low Voltage Directive 2014/35/EU when those products integrate a Wi-Fi function.

Furthermore, it is a common practice that machines placed on the market are modified in order for example to add a function or improve the performance. The problem is that if the machine suffers a substantial modification, without the manufacturer’s agreement, may be not in conformity any longer with the essential health and safety requirements. The current MD does not address this situation.

There are a number of requirements on traditional technologies not related to new technologies that were identified either as not clear or safe enough, or as too prescriptive and potentially hindering innovation. These requirements are related to installation of lifting appliances, slow speed lifts, seating, protection against hazardous substances, overhead power lines and vibration from portable handheld and hand guided machinery.

Problem 3: Insufficient provisions for high risk machines.

The third party conformity assessment is considered by some Member States and stakeholders more adapted to address the high risks stemming from certain groups of machines.

Another problem is that the current list of high-risk machines in Annex I was elaborated 15 years ago, and the market has much evolved since then. It is necessary to remove machines no longer considered high risk and/or introducing new ones (such as machinery embedding AI systems, which fulfil a safety function).

Problem 4: Monetary and environmental costs due to extensive paper-based documentation.

The MD requires manufacturers to provide the necessary machinery information, such as instructions. To ensure that every machine user has access to the instructions, providing a printed version was considered as the most viable option. Since then, however, the use of the internet and digital technologies has increased. The requirement to provide printed versions increases the costs and administrative burdens for economic operators and has a negative impact on the environment. However, it must be also considered that some users are less digitally savvy, there is a lack of internet access in certain environments and the digital manual might not match the version of the product.

Problem 5: Inconsistencies with other pieces of Union product safety legislation.

The New Legislative Framework is a package of measures aimed at brought together all the elements required for a comprehensive regulatory framework to operate effectively for the safety and compliance of industrial products with the requirements adopted to protect the various public interests and for the proper functioning of the single market. A main objective of the Commission is to bring product harmonisation legislation in line with the reference provisions of Decision 768/2008/EC. While the Machinery Directive is already a New Approach directive, it is not yet aligned to the NLF.

The lack of MD’s alignment to the NLF creates inconsistencies with other EU product legislation.

Problem 6: Divergences in interpretation due to transposition.

The fact that the current machinery legislation is a Directive leaving Member States to choose the means to comply with the legislative objectives, has led to different interpretations of the MD provisions creating legal uncertainty and lack of coherence throughout the single market.

Furthermore, there have been delays in the transposition of the Directive in some Member States.

Fonte: EC

- Published: 21 April 2021

- Hits: 13288

Posted in News

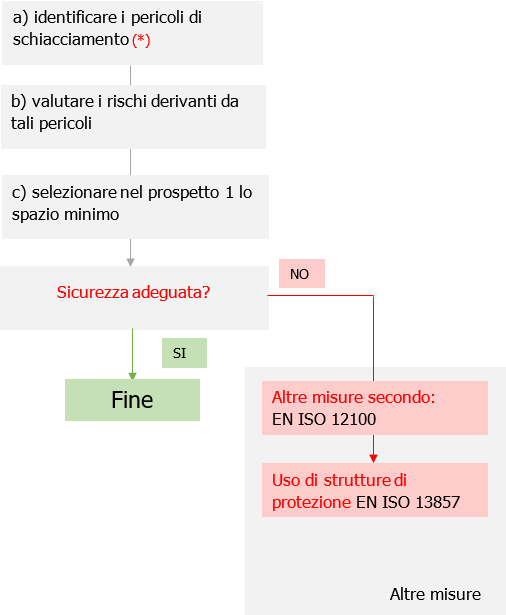

Stima del rischio ISO/TR 14121-2 p. 6.4 Punteggio numerico - Esempio e scheda

ID 13083 | 12.03.2021 / Documento di esempio e scheda applicazione in allegato

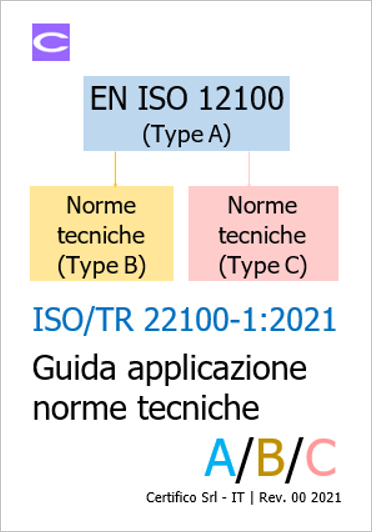

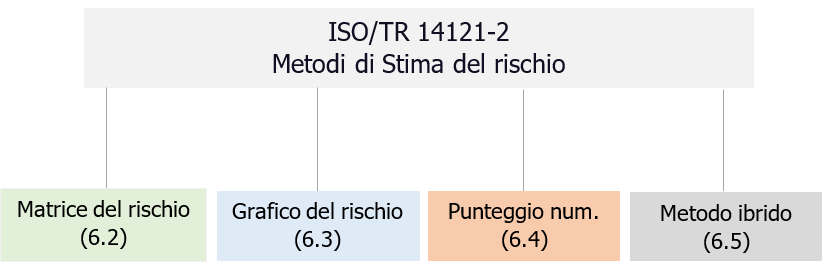

La norma ISO/TR 14121-2 (Rapporto Tecnico) Sicurezza del macchinario Valutazione del rischio Parte 2: Guida pratica ed esempi di metodi, fornisce una guida pratica per l'esecuzione della valutazione del rischio per il macchinario in conformità alla EEN ISO 12100 e descrive diversi metodi e strumenti per ogni fase del processo. Fornisce esempi di differenti misure che possono essere utilizzate per ridurre il rischio ed è destinata ad essere utilizzata per la valutazione del rischio di una estesa varietà di macchinari in termini di complessità e di potenziale di danno.

I suoi utilizzatori previsti sono le persone coinvolte nella progettazione, installazione o modifica del macchinario.

Nel Documento è illustrato uno dei metodi riportati nella

ISO/TR 14121-2, il “

Punteggio Numerico” (

p. 6.4), con esempio / scheda di valutazione del rischio e processo di riduzione del rischio per una Macchina formatrice a mandrino verticale, in cui l'identificazione dei pericoli è limitata, in questo esempio, alla fase di utilizzo e, in particolare, alla messa a punto e al funzionamento della macchina.

Nel rapporto tecnico ISO/TR 14121-2, nell’esempio relativo la macchina formatrice, viene usato il metodo grafico. In questo documento, allo stesso esempio viene applicato un metodo a punteggio numerico usando i parametri riportati al capitolo 2.

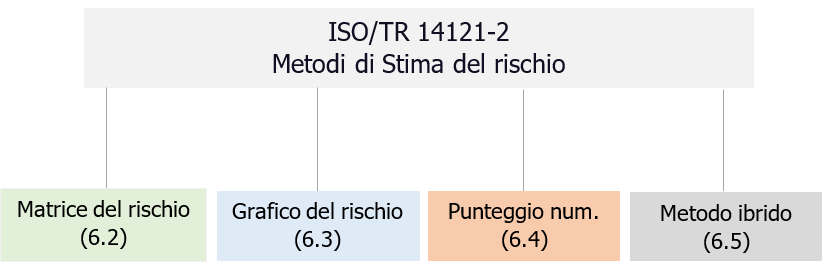

Metodi di Stima del Rischio ISO/TR 14121-2

Nella ISO/TR 14121-2 sono illustrati 4 metodi per la Stima del rischio:

1. Matrice del rischio (6.2)

2. Grafico del rischio / Metodo grafico (6.3)

3. Punteggio numerico (6.4)

4. Metodo ibrido (6.5)

Si ricorda che la EN ISO 12100 demanda all'uso dei metodi illustrati nella ISO/TR 14121-2 (anche se non armonizzata) per la valutazione dei rischi relativi alle macchine:

"EN ISO 12100

...

Scopo e campo di applicazione ...L’uso pratico di diversi metodi per ogni fase della valutazione del rischio è descritto nell’ISO/TR 14121-2".

Figura 0 - ISO/TR 14121-2 Metodi di Stima del rischio

...

Vedi il Documento

- Published: 06 April 2021

- Hits: 9219

Posted in News

Machinery Directive & Harmonised Standards

Ed. 8.0 March 2021

Directive 2006/42/EC (*) of the European Parliament and of the Council of 17 May 2006 on machinery, and amending Directive 95/16/EC (recast) with last communication references of harmonized standards (**) which have been generated by the HAS (Harmonised Standards) database. Directive 2006/42/EC is a revised version of the Machinery Directive, the first version of which was adopted in 1989.

The Directive has the dual aim of harmonising the health and safety requirements applicable to machinery on the basis of a high level of protection of health and safety, while ensuring the free circulation of machinery on the EU market.

The machinery sector is an important part of the engineering industry and is one of the industrial mainstays of the Community economy. Machinery can be described as "an assembly, fitted with or intended to be fitted with a drive system other than directly applied human or animal effort, consisting of linked parts or components, at least one of which moves, and which are joined together for a specific application".

European Commission Enterprice and Industry

(*) Amendment: Directive 2009/127/EC of the European Parliament and of the Council of 21 October 2009 amending Directive 2006/42/EC with regard to machinery for pesticide application.

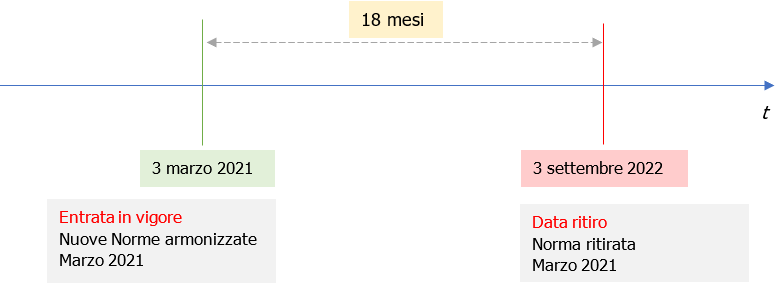

(**) Harmonised standards 03.03.2021

Since 1 December 2018 the references of harmonised standards are published in, and withdrawn from the Official Journal of the European Union by means of 'Commission implementing decisions'.

The references published under Directive 2006/42/EC on Machinery are found in the Commission communication published in OJ C 092 of 9 March 2018 and in the Commission Implementing Decision (EU) 2019/436 of 18 March 2019 (OJ L 75, 19 March 2019), in the Commission implementing Decision (EU) 2019/1766 of 23 October 2019 (OJ L L 270/94 del 24 October 2019) and in the Commission implementing Decision (EU) 2019/1863 of 6 November 2019 (OJ L 286/25 07 November 2019) listed below. They need to be read together, taking into account that the decision modifies some references published in the Communication.

- Commission Implementing Decision (EU) 2021/377 of 2 March 2021 amending Implementing Decision (EU) 2019/436 on harmonised standards for machinery drafted in support of Directive 2006/42/EC of the European Parliament and of the Council (OJ L 72/12 03 March 2021)

- Commission implementing Decision (EU) 2020/480 of 1 April 2020 amending Implementing Decision (EU) 2019/436 on harmonised standards for machinery drafted in support of Directive 2006/42/EC of the European Parliament and of the Council (OJ L 102/6 02 April 2020)

- Commission implementing Decision (EU) 2019/1863 of 6 November 2019 amending and correcting Implementing Decision (EU) 2019/436 as regards the withdrawal of references of harmonised standards for machinery from the Official Journal of the European Union (OJ L 286/25 07 November 2019)

- Commission implementing Decision (EU) 2019/1766 of 23 October 2019 amending Implementing Decision (EU) 2019/436 as regards harmonised standard EN ISO 19085- 3:2017 for numerically controlled boring and routing machines (OJ L L 270/94 del 24 October 2019)

- Commission Implementing Decision (EU) 2019/436 of 18 March 2019 on the harmonised standards for machinery drafted in support of Directive 2006/42/EC of the European Parliament and of the Council C/2019/1932 - OJ L 75, 19 March 2019, p. 108–119

- Commission communication 2018 in the framework of the implementation of the Directive 2006/42/EC of the European Parliament and of the Council of 17 May 2006 on machinery, and amending Directive 95/16/EC (recast) - OJ C 092 of 9 March 2018

_______

Ed: 8.0

Date: March 2021

Operating Systems: iOS/Android

Publication Date: 26/03/2021

Author: Dr. Eng. Marco Maccarelli

Publisher: Certifico s.r.l.

Download PDF

Download Apple iOS

Download Google Android

- Published: 26 March 2021

- Hits: 8712

Posted in News

Norme armonizzate Direttiva macchine Marzo 2021: il File CEM

Importa il File CEM in CEM4, e visualizza tutti i titoli delle norme armonizzate per Direttiva macchine aggiornamento Marzo 2021

Elenco Norme armonizzate Direttiva macchine 2006/42/CE a Marzo 2021, in formato CEM, dei Titoli delle norme armonizzate per la Direttiva macchine 2006/42/CE aggiornato:

[box-warning]Dal 1° dicembre 2018 i riferimenti delle norme armonizzate sono pubblicati e ritirati dalla Gazzetta ufficiale dell'Unione europea non più come "Comunicazioni della Commissione" ma mediante "Decisioni di esecuzione della Commissione" (Vedasi Com.(2018) 764 EC).

I riferimenti pubblicati ai sensi della Direttiva macchine 2006/42/CE sulle macchine sono contenuti nelle:

1. Comunicazione 2018/C 092/01 del 09 Marzo 2018 (GU C 92/1 del 09 marzo 2018)

2. Decisione di esecuzione (UE) 2019/436 della Commissione, del 18 marzo 2019 (GU L 75 del 19 marzo 2019).

3. Decisione di esecuzione (UE) 2019/1766 della Commissione del 23 ottobre 2019 (GU L 270/94 del 24 Ottobre 2019)

4. Decisione di esecuzione (UE) 2019/1863 della Commissione del 6 novembre 2019 (GU L 286/25 07.11.2019)

5. Decisione di esecuzione (UE) 2020/480 della Commissione del 1° Aprile 2020 (GU L 102/6 del 02.04.2020)

6. Decisione di esecuzione (UE) 2021/377 della Commissione del 2 marzo 2021 (GU L 72/12 del 3.3.2021)

e devono essere letti insieme, tenendo conto che la decisione modifica alcuni riferimenti pubblicati nella comunicazione.

Con il file CEM è possibile tenere sotto controllo in CEM4, nell'Archivio normativa, tutte le Norme armonizzate (n. 787), suddivise per CEN/CENELEC/Tipo A/B/C, consultare, gestire direttamente da CEM4 e commentare le stesse.

Download File CEM Norme armonizzate

Norme armonizzate online

- Published: 03 March 2021

- Hits: 9539

Posted in News

Brexit Update: UK Designated Standards for Machinery

ID 12775 | 07.02.2021 / List in pdf attachment

Dated 1st January 2021, the Government has published a consolidated list of Standards for machinery. It supports the Supply of Machinery (Safety) Regulations 2008 (S.I 2008/1597). As will be seen from the UK Government statement, the Standards Update has been categorised into three sections: A-Type, B-Type and C-Type. You can access the full article by clicking on the headline above.

_______

THE DEPARTMENT FOR BUSINESS, ENERGY & INDUSTRIAL STRATEGY NOTICE OF PUBLICATION 0015/21 of 1 January 2021 of references to standards for machinery in support of the Supply of Machinery (Safety) Regulations 2008 (S.I. 2008/1597) This notice confirms that:

a) The references to standards listed in Annex I to this notice are published for the purposes of regulation 2A of S.I. 2008/1597 and accordingly are designated pursuant to that regulation in relation to England and Wales and Scotland.

b) The references to standards listed in Annex II to this notice are published for the purposes of regulation 2A of S.I. 2008/1597 but will be removed from publication from the dates set out in that Annex. Accordingly, each of these standards will not be designated, or give rise to any presumption of conformity, on or after the date set out in respect of it.

Download

- Published: 07 February 2021

- Hits: 12466

Posted in News

Impact assessment study on the revision of Directive 2006/42/EC on machinery

EC, June 2020

The scope of the study is to assess the impacts of the different policy options identified in view of choosing the most cost-effective policy option that ensures a high level of health and safety. The geographic scope of this study was the 2019 composition of the European Union (i.e. including the UK) and the EEA as a whole.3 It also examined relevant existing laws and initiatives at international level, especially in significant market such as the US, Japan, South Korea and China, as well as how international standards contribute to the competitiveness of the European machinery sector.

The issues to be addressed, identified by the REFIT evaluation, were:

- The need for specific improvements and simplification in the Directive’s provisions in order to ensure its effectiveness going forward;

- The need to carry out further analysis concerning the Directive’s fitness for the Internet of Things, Artificial Intelligence, new generation of autonomous robots and cybersecurity; and

- The need for a clear and stable legal framework that positively contributes to the development of the (digital) single market for the economic operators, in order to manage their economic activities more effectively and improve their competitiveness on global markets.

These three main issues were further developed and targeted to the concrete aspects that were identified as needs to a revision. These aspects fed into the development of the policy options to assess, described in more detail in this report. They included:

- Addressing new challenges and risks posed by technological developments in digitisation;

- Addressing in detail the problems identified during the evaluation of the Machinery

Directive, with a concrete focus on the following aspects:

- A missing alignment of the Machinery Directive to the New Legislative Framework (NLF);

- Adapting the scope and definitions, in particular with regards to the list of lowvoltage products excluded and the definition of Partly Completed Machinery, as well as the threshold speed of slow-speed lifts and the relationship with the Pressure Equipment Directive;

- Adapting the requirements for fully enclosed carrier or hold-to-run control with regards to slow-speed lifts; and

- Allowing digital formats for documentation.

- Modifying Annex IV on high-risk machinery and their conformity assessment with internal checks; and

- Conversion of the Directive into a Regulation.

Throughout the assessment study, other aspects were raised by stakeholders that could be considered for a revision. These have also been summarised in the report. However, a more in-depth assessment of those aspects may be conducted in the future, if needed.

As specified in the Terms of Reference, this report presents the main results of the fieldwork and analysis conducted. Following the format outlined in the Toolbox 12 under the Better Regulation Guidelines, the report is divided into the following chapters:

1. Chapter 2 – What is the problem and why is it a problem?

2. Chapter 3 – Why should the EU act?

3. Chapter 4 – What should be achieved?

4. Chapter 5 – What are the various options to achieve the objectives?

5. Chapter 6 – What are the impacts of the different policy options and who will be affected?

6. Chapter 7 – How do the options compare?

7. Chapter 8 – Preferred policy options

8. Chapter 9 – How would actual impacts be monitored and evaluated?

9. Annexes

In order to understand the aspects assessed in this report, the following section provides an overview of the machinery market, including trends in digitalisation, a description of two main aspects with regards to the scope, the list of low-voltage products and slow-speed lifts, as well as the role that harmonised standards play in the application of the Directive.

The Directive 2006/42/EC on Machinery is the core legislation regulating products of the mechanical engineering industries. It was adopted on 17 May 2006 and implemented in 2009. The Directive was the result of a comprehensive revision of previous legislation dating back to the first Directive 89/392/EEC, which was reviewed in 1991 and 1993, and the second Directive 98/37/EC.

The general objectives of the 2006 Machinery Directive (MD) are to:

1. Ensure free movement of machinery within the internal market; and

2. Ensure a high level of protection for users and other exposed persons.

With the amendment 2009/127/EC, a third objective was added:

3. Ensure the protection of environment in the context of using machinery for pesticide application.

The MD aims to ensure a high level of protection for workers, final users and other exposed persons by focusing on the safety of machinery itself. In practice, this translates into mandatory Essential Health and Safety Requirements (EHSR), including conformity assessment procedures based on product risk. The detailed technical requirements to comply with the EHSR are not enshrined in the MD but must be applied by the manufacturers via “harmonised standards” or other technical specifications under certain conditions as explained in section 1.2.5.

This kind of approach differs from other pieces of legislation aimed also at increasing health and safety. In fact, these often focus on detailed requirements for persons dealing with specific products at a specific time of the production/consumption process. For instance, this is the case of Directive 2009/104/EC, which lays down specific minimum health and safety requirements for the use of work equipment. In contrast with a regulatory approach, in other areas self-regulation can be found, characterised by the development of voluntary codes of practice or standards developed by the industry, with the industry solely responsible for enforcement.

The objective of this study is limited to the scope and approach of the MD, assessing and developing its ability to deal with new and specific risks, as identified in section 2, in the fulfilment of its goals.

The scope of the MD covers a wide range of products. Machinery is broadly defined as an assembly “of linked parts or components, at least one of which moves”, which is applicable to a great variety of products, from lawnmowers to 3D printers, from powered hand-tools to construction machinery, and from robots to complete automated industrial production lines.

The MD applies across the whole value chain, from the design and manufacturing until the placing on the market of the machinery for consumer and professional use. The machinery manufacturers must take the appropriate measures to eliminate any risk throughout the foreseeable lifetime of the machinery including the phases of transport, assembly, dismantling, disabling and scrapping.

Some products are explicitly excluded from the scope of the MD. This is the case, for instance, for some products that fall under the scope of the Low Voltage Directive (LVD), as listed in Art. 1.2(k) of the MD. In other cases, the MD may apply together with or even alternatively to other pieces of legislation. The issues are whether, and to what extent, the MD overlaps with other pieces of legislation, exceptions create legal uncertainty and whether there are differences in market surveillance and thus distorted competition.

This study was conducted to support the European Commission services in carrying out an impact assessment on a revision of the Directive 2006/42/EC on machinery. The revision of the MD results from the REFIT evaluation2 on the necessity to improve, simplify and adapt the Directive to the needs of the market.

The general objectives of the revision of the Directive are to:

1. Create a level playing field for economic operators and preserve the competitiveness of machinery sector in global digital markets; and

2. Establish a high level of trust in digital innovative technologies for consumers and users.

The specific objectives of the revision are to:

- Ensure the clarity of the scope;

- Align the Directive to the New Legislative Framework (Decision 768/2008);

- Preserve the technology neutral principle allowing the use of innovative technologies as far as safety is ensured;

- Reduce administrative requirements related to documentation; and

- Cover new risks related to digital emerging technologies.

add more in attachment

Fonte: EU

Download

- Published: 25 January 2021

- Hits: 10449

Posted in News

Decisione di esecuzione (UE) 2020/1779 | Norme armonizzate BT Novembre 2020

della Commissione del 27 novembre 2020 che modifica la decisione di esecuzione (UE) 2019/1956 per quanto riguarda le norme armonizzate per taluni apparecchi d’uso domestico e similare, sistemi di alimentazione a binario elettrificato per apparecchi di illuminazione, apparecchi di illuminazione di emergenza, apparecchi di comando non automatici per installazione elettrica fissa per uso domestico e similare, interruttori automatici, interruttori di prossimità, sorgenti di corrente per apparecchi di saldatura ad arco e apparecchi elettrici di misura, controllo e per utilizzo in laboratorio.

(GU L 399/6 del 30.11.2020)

Entrata in vigore: 30.11.2020

Decisione di esecuzione (UE) 2020/1779

Vedi l'elenco consolidato delle norme tecniche armonizzate BT

- Published: 30 November 2020

- Hits: 15496